印刷部 インカーと水棒

インキ壺

印刷機の上部に設置されたインキ壺にインキを入れ、水舟には循環システムから一定温度に制御された湿し水が供給される。

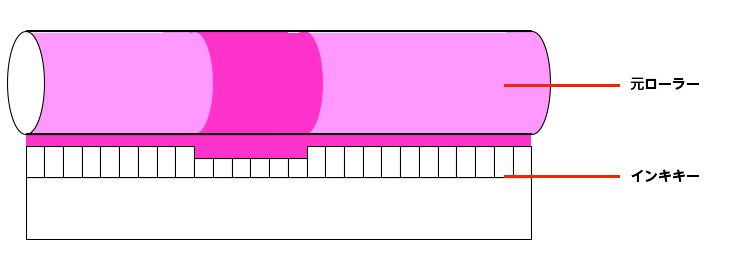

インキ壺と元ローラーの間にインキキーがあり、インキキーの開閉度合いによってインキの供給量を調整する。

RIPの画像面積率からインキ供給量を計算したインキキーデータがJDF(Job definition format)で印刷機のコントローラーに送られ、インキキーをプリセットする。

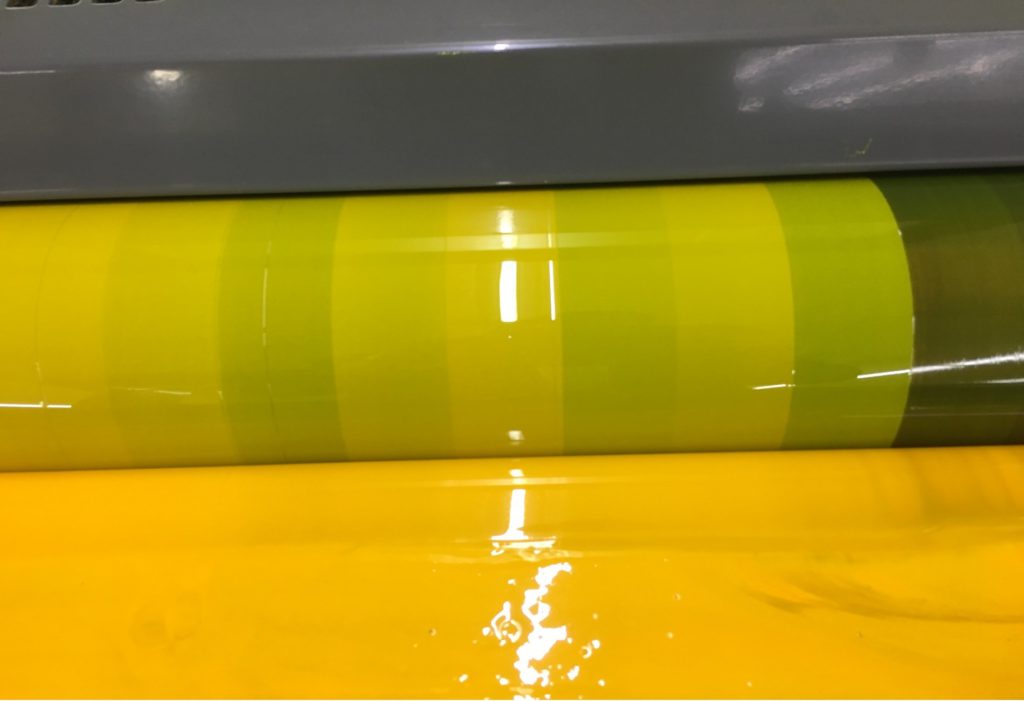

インキキーの幅ごとにインキ量が調整された状態がよくわかる。

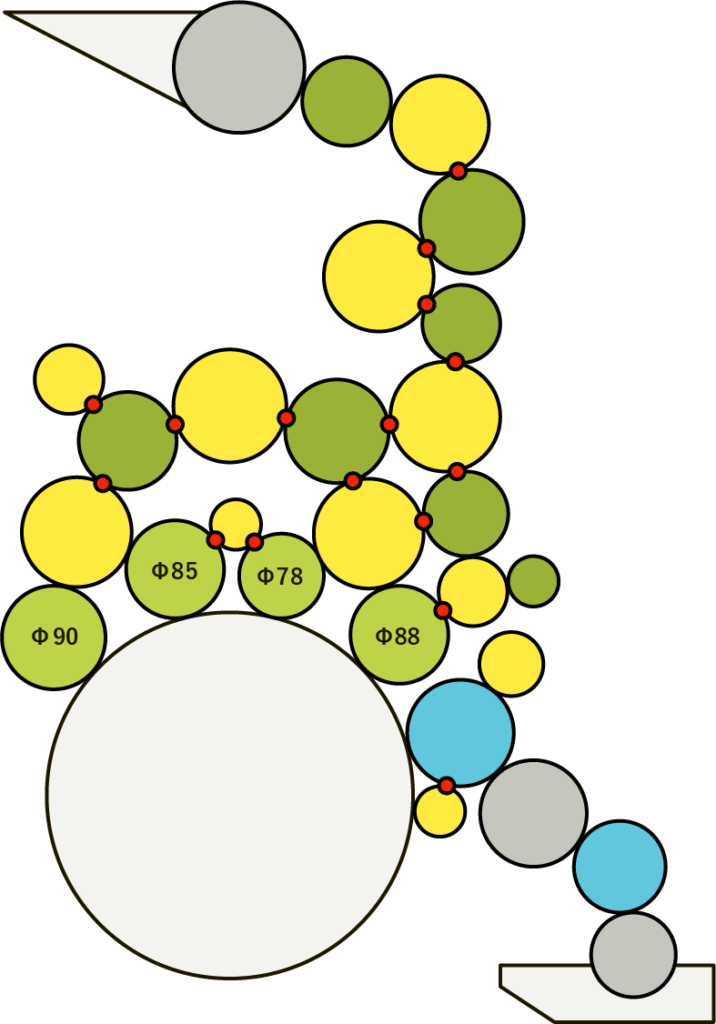

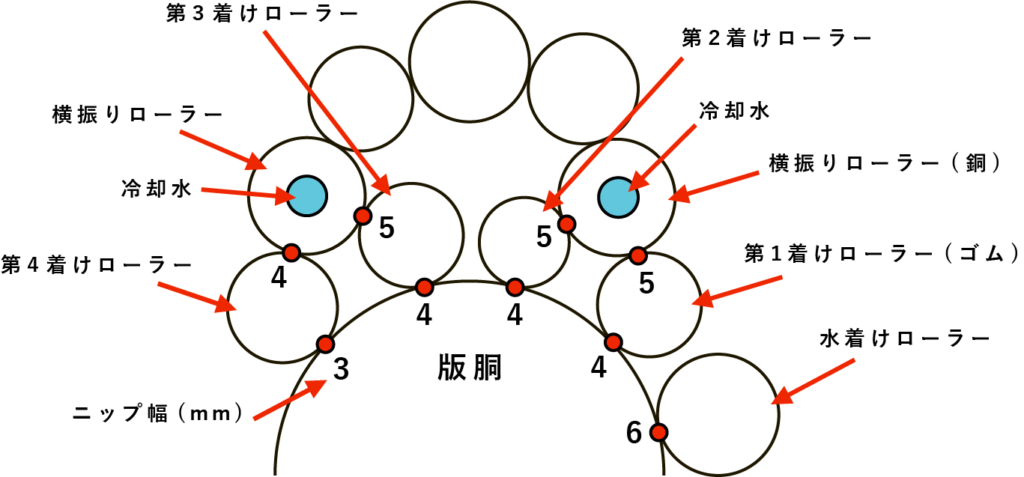

印刷機の心臓部といえるシリンダーにはこのように多くのローラーが設置されている。インキを供給するインカーには21本、湿し水を供給する水棒には6本のローラーが使われている。

これで1色分なので4色機では、この4倍になる。

インカーの中でも、版胴に接する4本の着けローラーと、その上の2本の横振りローラーが、特に重要である。

4本の着けローラーは全てが微妙に直径を変えてある。同径になることによる干渉を避けると同時に、トラブルがあった時にローラーの特定できる。

第1着けローラーと第2着けローラーで必要なインキの約90%を供給している。

第3着けローラーと第4着けローラーで余ったインキを回収している。第4着けローラーはゴミ取りローラーの役目も担う。

上記の図に書いてある数字はニップ幅である。メンテナンスではニップ幅調整を必ず行う。

横振りローラーはインキの天地濃度差を平均化する。このローラーの中には温調パイプが通っており、中には循環水が流れる。

シリンダーやローラーが高速回転するための摩擦熱で、印刷時間が経つにつれてインキの温度が変わっていくのを防止するためだ。

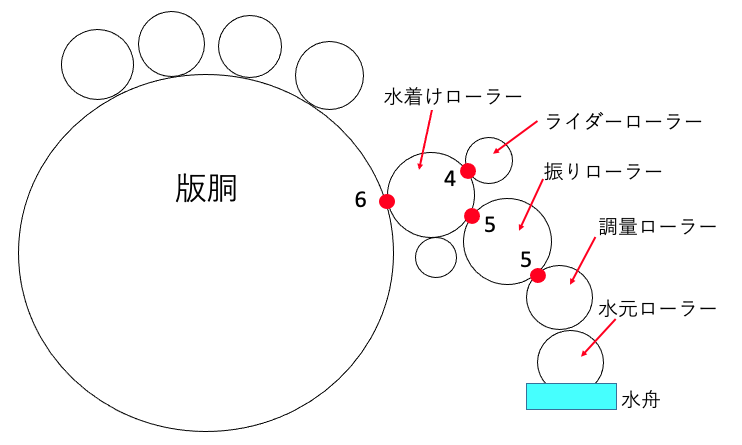

版面にはインキと湿し水が一緒に供給されるため、インキと水が混ざり乳化現象が起きる。その乳化したインキが水棒にも戻ってくるので、調量ローラーが汚れてくる。

これを放置したまま印刷を続けると、水が上がらなくなり、地汚れなどの事故につながるため、調量ローラーはこまめに洗浄する。

振りローラーで薄く均一な水膜厚にして着けローラーに渡し、着けローラーが版に湿し水を供給すると同時に、版面のゴミを除去する。

ライダーローラーは過剰になった着けローラーの水を受け取っている。着けローラーの下に取り付けられたライダーローラーはショック目防止の役を担う。

インキと水は版面上で一緒になり乳化する。

水の量が多すぎると乳化が進み、過乳化となって元に戻らなくなる。こうなるとインキが画線部に転写しなくなる。

一旦、過乳化が起こると、インカーにまかれているインキをすべて除去し、新しいインキに変える必要が出てくる。

一方、水が少ないと、非画線部にインキが着き始め、紙全体が汚れる地汚れを起こす。

インキと水のバランスがオフセット印刷では非常に重要である。